వేర్వేరు వెల్డింగ్ వస్తువులకు వేర్వేరు వెల్డింగ్ కొమ్ములు అవసరం, ఫీల్డ్ వెల్డింగ్ లేదా ట్రాన్స్మిషన్ వెల్డింగ్ సమీపంలో ఉన్నా, సగం తరంగ పొడవు అల్ట్రాసోనిక్ కొమ్ములు మాత్రమే వెల్డింగ్ ముగింపు ముఖం యొక్క గరిష్ట వ్యాప్తిని సాధించగలవు.అల్ట్రాసోనిక్ కొమ్ములు, వ్యాప్తితో మరియు లేకుండా అందుబాటులో ఉంటాయి.అల్ట్రాసోనిక్ ప్లాస్టిక్ వెల్డింగ్ యంత్రాలు అల్ట్రాసోనిక్ సూత్రాలను ఉపయోగించి అల్ట్రాసోనిక్ కొమ్ములను తయారు చేస్తాయి.

అల్ట్రాసోనిక్ అచ్చు రూపకల్పన దాని రూపాన్ని అంత సులభం కాదు, సరిగ్గా ప్రాసెస్ చేయని లేదా అన్ట్యూన్ చేయని వెల్డింగ్ హార్న్ను ఉపయోగించినప్పుడు, ఇది మీ ఉత్పత్తికి ఖరీదైన నష్టాలను కలిగిస్తుంది - ఇది వెల్డింగ్ ప్రభావాన్ని నాశనం చేస్తుంది లేదా మరింత తీవ్రమైనది నేరుగా ట్రాన్స్డ్యూసర్ యొక్క నష్టానికి దారి తీస్తుంది. లేదా జనరేటర్.అల్ట్రాసోనిక్ అచ్చు రూపకల్పనకు చాలా ప్రత్యేకమైన జ్ఞానం మరియు నైపుణ్యాలు అవసరం - వెల్డింగ్ కొమ్ము ఆర్థికంగా పని చేస్తుందని ఎలా నిర్ధారించాలి?వెల్డింగ్ అచ్చు ట్రాన్స్డ్యూసర్ ద్వారా మార్చబడిన మెకానికల్ వైబ్రేషన్ను వర్క్పీస్కి సమర్థవంతంగా బదిలీ చేయగలదని నిర్ధారించుకోవడం ఎలా, మా ఇంజనీర్లు ప్రతి లింక్ను పూర్తిగా పరిగణించారు.

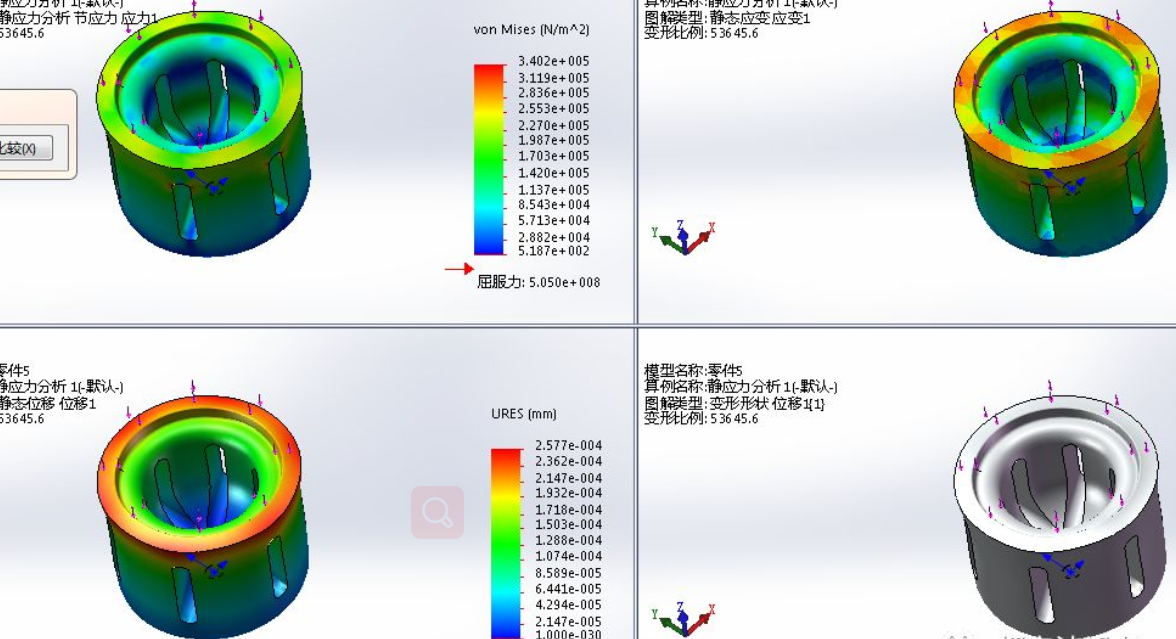

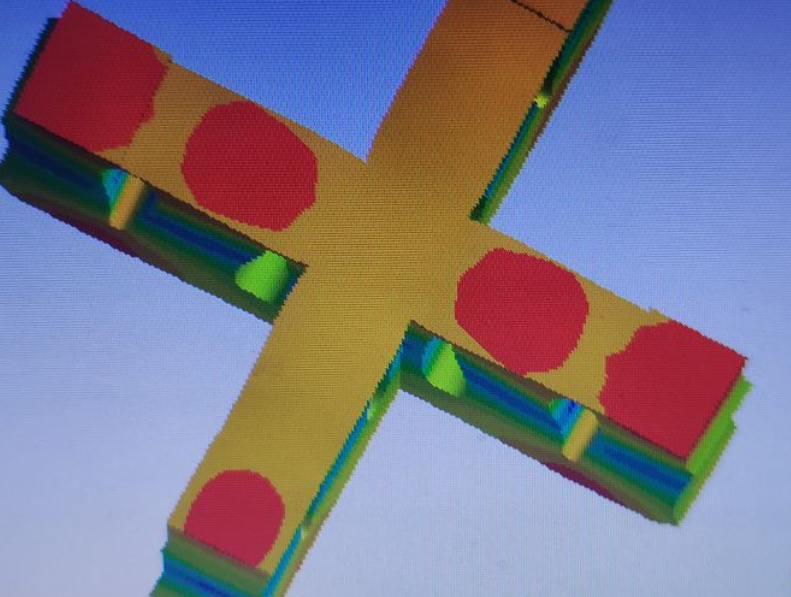

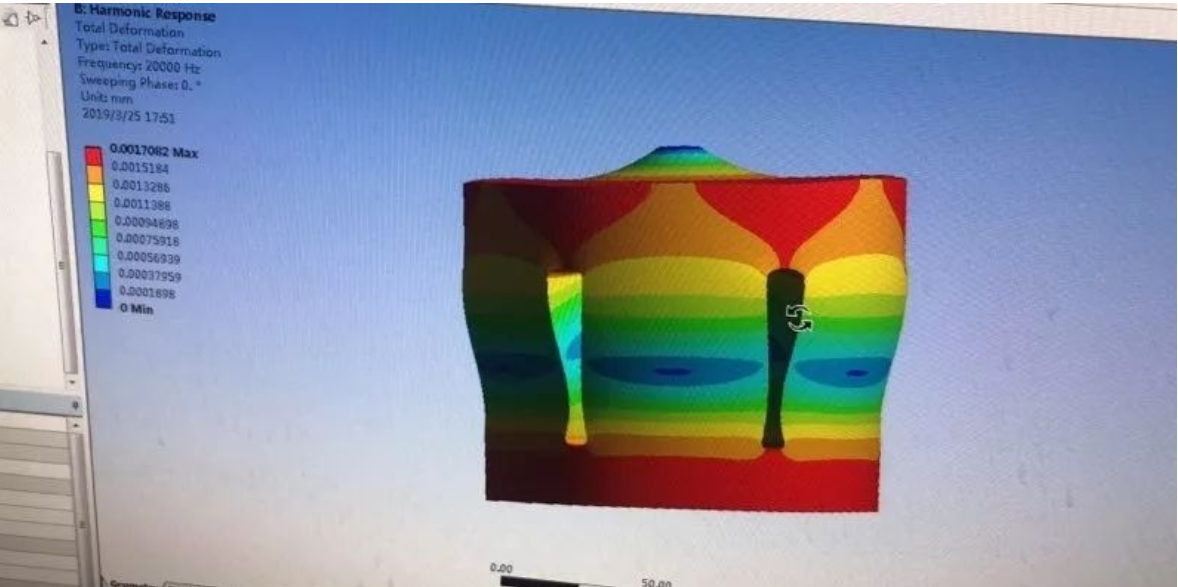

అల్ట్రాసోనిక్ ప్లాస్టిక్ వెల్డింగ్ పరికరాలలో వెల్డింగ్ హార్న్ చాలా ముఖ్యమైన భాగం, మరియు దాని రూపకల్పన నేరుగా వెల్డింగ్ నాణ్యతకు సంబంధించినది.స్ట్రిప్ వెల్డింగ్ జాయింట్ సహేతుకమైన స్లాటింగ్ ద్వారా అనేక సమాన మూలకాలుగా విభజించబడింది మరియు ప్రతి మూలకాన్ని కాంపౌండ్ స్టెప్డ్ హార్న్గా పరిగణించవచ్చు.వెల్డింగ్ ఉమ్మడి మూలకం యొక్క ఫ్రీక్వెన్సీ సమీకరణం బదిలీ మ్యాట్రిక్స్ పద్ధతి ద్వారా పొందబడుతుంది, ఇది స్ట్రిప్ స్లాటింగ్ ఉమ్మడి రూపకల్పనకు సైద్ధాంతిక ఆధారాన్ని అందిస్తుంది.

ఈ సమీకరణం ద్వారా రూపొందించబడిన స్ట్రిప్ వెల్డింగ్ జాయింట్కు కొలవబడిన ఫ్రీక్వెన్సీ మరియు డిజైన్ చేయబడిన ఫ్రీక్వెన్సీ మంచివని ప్రయోగాత్మక ఫలితాలు చూపిస్తున్నాయి.ఈ డిజైన్ పద్ధతి స్పష్టమైన భౌతిక ప్రాముఖ్యత, సాధారణ గణన మరియు ఇంజనీరింగ్ రూపకల్పనకు చాలా అనుకూలంగా ఉంటుంది.అదనంగా, వెల్డింగ్ తల పరిమాణంపై స్లాట్ సంఖ్య, స్లాట్ వెడల్పు మరియు స్లాట్ పొడవు యొక్క ప్రభావాన్ని ఈ పద్ధతిని ఉపయోగించడం ద్వారా సౌకర్యవంతంగా లెక్కించవచ్చు, ఇది వెల్డింగ్ హార్న్ యొక్క ఆప్టిమైజేషన్ రూపకల్పనకు సైద్ధాంతిక ఆధారాన్ని కూడా అందిస్తుంది.

అల్ట్రాసోనిక్ ప్లాస్టిక్ వెల్డింగ్ పరికరాలు సాధారణంగా అల్ట్రాసోనిక్ విద్యుత్ సరఫరా, అల్ట్రాసోనిక్ వైబ్రేషన్ సిస్టమ్ మరియు ప్రెజర్ మెకానిజంతో కూడి ఉంటాయి మరియు అల్ట్రాసోనిక్ వైబ్రేషన్ సిస్టమ్ అల్ట్రాసోనిక్ ట్రాన్స్డ్యూసర్, బూస్టర్ మరియు వెల్డింగ్ హార్న్తో కూడి ఉంటుంది.అల్ట్రాసోనిక్ ట్రాన్స్డ్యూసెర్ మరియు హార్న్ సాధారణంగా నిర్దిష్ట పౌనఃపున్యం వద్ద ప్రతిధ్వనించేలా రూపొందించబడ్డాయి మరియు వివిధ వెల్డింగ్ భాగాలను మార్చాల్సిన అవసరం లేదు మరియు వెల్డింగ్ భాగాల ఆకృతికి అనుగుణంగా వెల్డింగ్ కొమ్మును ప్రత్యేకంగా రూపొందించాలి.దాని రూపకల్పన యొక్క మంచి లేదా చెడు నేరుగా వెల్డింగ్ నాణ్యతకు సంబంధించినది, కాబట్టి ఇది వెల్డింగ్ పరికరాలలో చాలా ముఖ్యమైన భాగం.

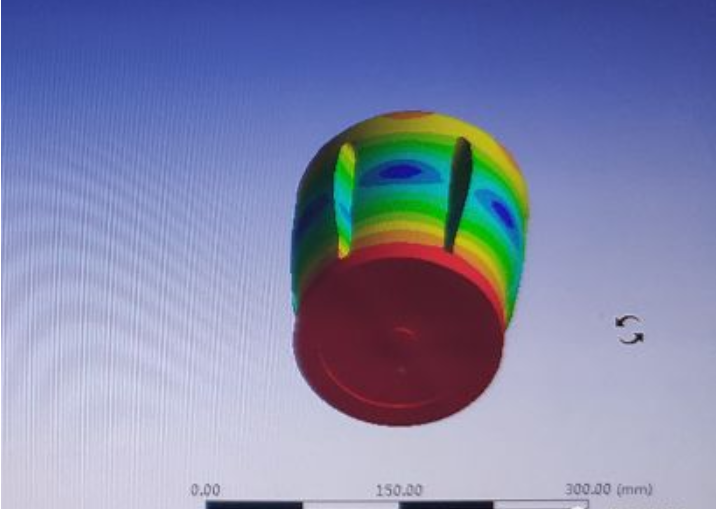

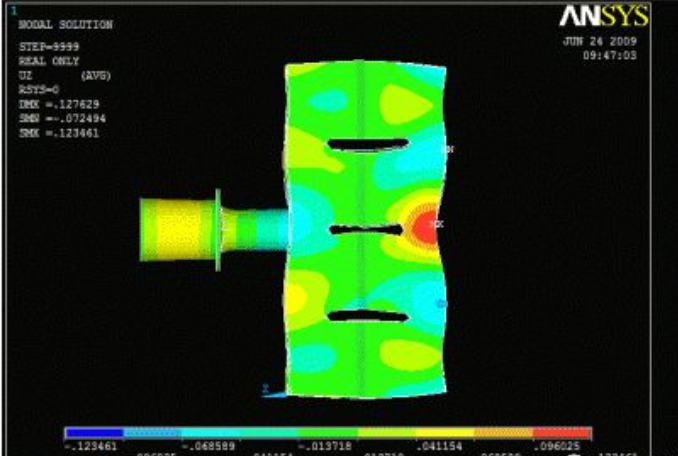

పెద్ద వెల్డింగ్ భాగాల కోసం, వాటికి పెద్ద పరిమాణంలో వెల్డింగ్ హార్న్ అవసరం, మరియు దాని పరిమాణం కొన్నిసార్లు ఒకటి కంటే ఎక్కువ రేఖాంశ తరంగదైర్ఘ్యానికి దగ్గరగా ఉంటుంది, అప్పుడు వెల్డింగ్ కొమ్ము తీవ్రమైన విలోమ కంపనాన్ని ఉత్పత్తి చేస్తుంది, ఫలితంగా దాని రేడియేషన్ ఉపరితలం యొక్క అసమాన స్థానభ్రంశం పంపిణీ అవుతుంది.సంతృప్తికరమైన వ్యాప్తి పంపిణీని పొందేందుకు, స్లాటింగ్, స్లిట్ ఓపెనింగ్, అదనపు ఎలాస్టోమర్ మరియు సెకండరీ డిజైన్ను జోడించడం వంటి కొన్ని పద్ధతులు ముందుకు వచ్చాయి.

వైబ్రేషన్ నియంత్రించబడుతుంది, వీటిలో స్లాటింగ్ అనేది వెల్డింగ్ జాయింట్ల యొక్క విలోమ కంపనాన్ని అనుకరించడానికి సాధారణంగా ఉపయోగించే పద్ధతి.ఆకృతి యొక్క సంక్లిష్టత కారణంగా, స్లాట్ చేయబడిన వెల్డింగ్ జాయింట్ల కోసం కఠినమైన విశ్లేషణాత్మక పరిష్కారాన్ని పొందడం కష్టం, కాబట్టి ఈ సమస్యలను విశ్లేషించడానికి అన్సిస్ పద్ధతి వంటి సంఖ్యా గణన పద్ధతులు ఎక్కువగా ఉపయోగించబడతాయి.మునుపటి అధ్యయనాల ప్రకారం, వెల్డింగ్ జాయింట్ల యొక్క తరువాతి ఆప్టిమైజేషన్ రూపకల్పనకు సంఖ్యా పద్ధతి మరింత అనుకూలంగా ఉంటుంది మరియు ప్రారంభ రూపకల్పన దశలో వెల్డింగ్ జాయింట్ల పరిమాణం మరియు ఫ్రీక్వెన్సీని అంచనా వేయడంలో ఎటువంటి ప్రయోజనం లేదు.మెరుగైన ఆప్టిమైజేషన్ ఫలితాలను నిర్ధారించడానికి, డిజైన్ అవసరాలను దాదాపుగా తీర్చగల నిర్మాణ పరిమాణాన్ని అంచనా వేయడం చాలా ముఖ్యం, కాబట్టి గ్రూవింగ్ కాన్ఫిగరేషన్తో పెద్ద-పరిమాణ వెల్డింగ్ జాయింట్ల రూపకల్పన సిద్ధాంతాన్ని అధ్యయనం చేయడం ఆచరణాత్మక ప్రాముఖ్యత.

స్ట్రిప్ వెల్డింగ్ హెడ్ వైబ్రేషన్ విశ్లేషణ తర్వాత స్ప్లిట్ గ్రోవ్, వెల్డింగ్ హెడ్ను ఎండ్ యూనిట్ బాడీ మరియు మిడిల్ యూనిట్ సెల్గా విభజించవచ్చు, స్పష్టమైన స్థితిస్థాపకత పద్ధతి మరియు సమానమైన ట్రాన్స్మిషన్ లైన్ల పద్ధతిని ఉపయోగించి, నాలుగు వేర్వేరు యూనిట్ల పొడవు వరుసగా ఇవ్వబడుతుంది మరియు ఫ్రీక్వెన్సీ సమీకరణం యొక్క అధిక స్థాయి దిశలో, ఫ్రీక్వెన్సీ సమీకరణాన్ని పొడవైన బార్ వెల్డింగ్ హెడ్ని రూపొందించడానికి ఉపయోగించవచ్చు, కానీ డిజైన్ ప్రక్రియ సంక్లిష్టంగా ఉంటుంది, కొన్ని పారామితుల ఎంపిక అనుభవంపై ఆధారపడి ఉంటుంది మరియు ఇంజనీరింగ్ అప్లికేషన్కు అనుకూలమైనది కాదు.ఈ కాగితంలో, స్ట్రిప్ వెల్డింగ్ జాయింట్ సహేతుకమైన స్లాటింగ్ ద్వారా అనేక సమాన మూలకాలుగా విభజించబడింది మరియు వెల్డింగ్ ఉమ్మడి మూలకం యొక్క ఫ్రీక్వెన్సీ సమీకరణం బదిలీ మ్యాట్రిక్స్ పద్ధతి ద్వారా పొందబడుతుంది, ఇది స్ట్రిప్ వెల్డింగ్ జాయింట్ రూపకల్పనకు సైద్ధాంతిక ఆధారాన్ని అందిస్తుంది.డిజైన్ సరళమైన సైద్ధాంతిక గణన మరియు స్పష్టమైన భౌతిక ప్రాముఖ్యతను కలిగి ఉంది, ఇది స్ట్రిప్ వెల్డింగ్ జాయింట్ యొక్క ఇంజనీరింగ్ రూపకల్పనకు సరళమైన మరియు సాధ్యమయ్యే పద్ధతిని అందిస్తుంది.

పోస్ట్ సమయం: మార్చి-16-2022